Progetto vettore Stratosfera

10/02/2004

PROGETTO VETTORE STRATOSFERA

Scopi e obiettivi

Lo scopo del progetto STRATOSFERA è quello di progettare, costruire e lanciare un vettore missilistico recante strumentazione scientifica alla quota stimata di 10-15.000 metri e di recuperare al rientro i diversi componenti.

La prerogativa principale del progetto sarà quella di rappresentare una alternativa economica e non inquinante per la sperimentazione scientifica atmosferica o prospettare una famiglia di vettori commerciali da impiegare per esperimenti a gravità zero.

L'utilizzo della tecnologia ibrida nella progettazione del sistema di propulsione consente infatti di non utilizzare componenti esplosivi o potenzialmente pericolosi per la salute umana.

Le finalità del progetto sono di altissimo valore didattico in quanto tutti gli elementi strutturali, l'equipaggiamento elettronico, la strumentazione radio, i sistemi di propulsione e di guida, il sistema di rientro autoguidato, le attrezzature di lancio e di assistenza a terra sono studiati appositamente ed internamente dal gruppo di lavoro, affrontando un'insieme di problematiche tecniche di elevata difficoltà.

Per raggiungere tali obiettivi saranno ricercate tutte le informazioni necessarie allo sviluppo e progettazione con metodo scientifico.

Saranno effettuati test per la valutazione delle caratteristiche dei materiali e l'efficienza delle apparecchiature in modo da ottenere la massima affidabilità di tutti i dispositivi.

L'associazione intende mantenere i diritti derivanti da eventuali e future applicazioni industriali delle tecnologie da essa sviluppate.

Il nostro punto di vista concepisce la disciplina della missilistica come strumento di ricerca con scopi pacifici.

Deploriamo qualsiasi impiego per scopi militari, illegali o comunque non pacifici dei risultati delle nostre esperienze.

Tutte le sperimentazioni, allestimenti, test al banco e lanci saranno soggetti a severe norme di sicurezza e ad un preciso codice di autodisciplina, allo scopo di ridurre al minimo il rischio di incidenti.

Non saranno impiegati propellenti potenzialmente esplosivi o con possibili applicazioni militati o paramilitari, l'intero sviluppo sarà concepito nell'ottica della massima sicurezza operativa.

Tutte le nostre attività rispetteranno la vigente legislazione in materia.

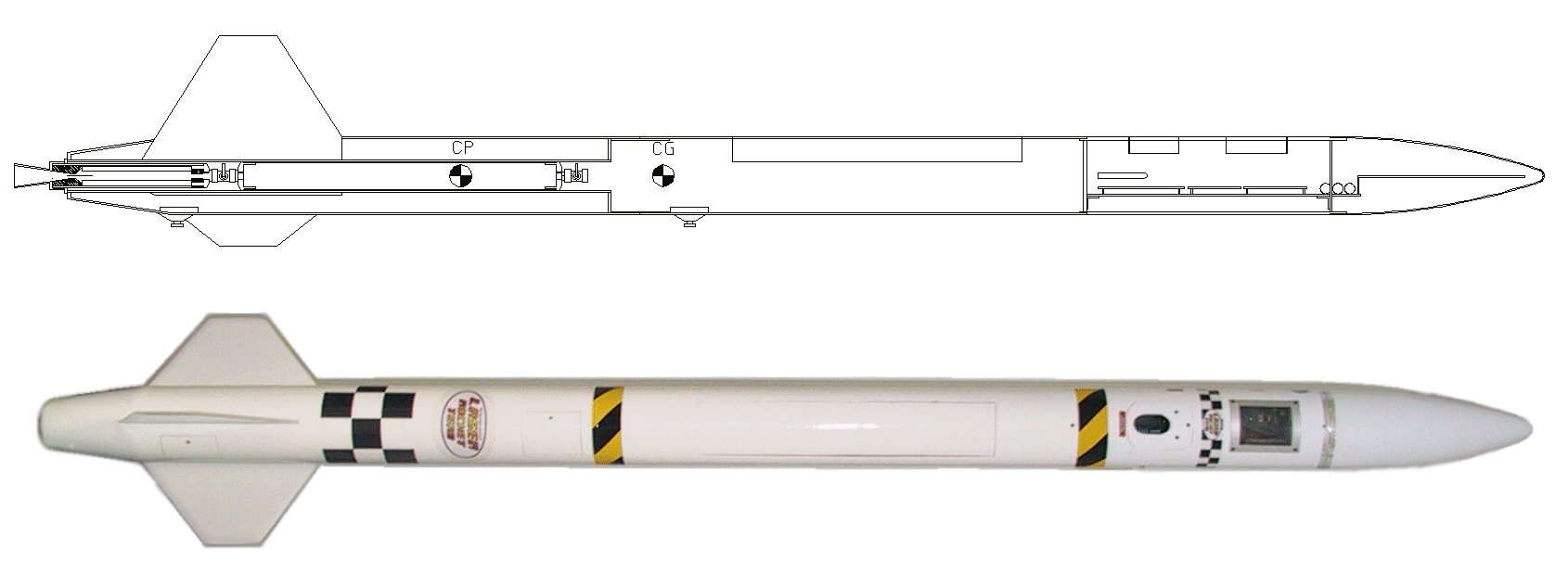

Cellula e superfici aerodinamiche

Il materiale di costruzione è un composito di carbonio/kevlar/termanto/epoxy, estremamente robusto ma leggero.

La struttura è una configurazione a singolo stadio ottenuto dall'assemblaggio di più sezioni costruite separatamente.

La sezione soprastante è rappresentata dalla capsula sigillata contenente l'equipaggiamento elettronico, i sensori ambientali, il ricevitore GPS, la bussola elettronica, i sottosistemi di alimentazione, i dispositivi di radiotrasmissione video e telemetrica e le antenne.

La sezione intermedia ospita il sistema di recupero, i paracadute, i dispositivi di atterraggio guidato e il portello di espulsione.

La sezione inferiore contiene il gruppo propulsore completo di serbatoio per l'ossidante, la camera di combustione, i dispositivi di accensione e controllo spinta. Inoltre sarà predisposto un sistema di "abort" comandato dal processore centrale che disattiva il motore in caso di assetto non corretto.

Il corpo principale ha un diametro esterno di 200 mm e una lunghezza complessiva di 3.800 mm

L'ogiva ha un profilo parabolico e internamente ospiterà le antenne trasmittenti.

E' fissata alla sezione sottostante per mezzo di un adattatore ad innesto e viti rientranti.

La capsula per il payload scientifico è costruita con una struttura a sandwich a doppio strato per ottenere maggiore robustezza e protezione dell'equipaggiamento elettronico.

Lo strato esterno è ottenuto con laminazione di tessuto in kevlar/carbonio da 210 g/mq e resina epoxy, lo strato intermedio è realizzato con termanto a cellula chiusa e lo strato interno con un ulteriore laminazione laminazione di tessuto in kevlar/carbonio/epoxy.

Lo sportello di accesso è dotato di guarnizioni ermetiche per evitare infiltrazioni di umidità e acqua.

Le sonde esterne (barometriche e tubo di pitot) e le antenne sono adeguatamente sigillate.

Calcolo del Centro di pressione, baricentro e resistenza aerodinamica :

La cellula e le superfici aerodinamiche sono progettate con l'ausilio di opportuni software di simulazione per la verifica del centro di pressione aerodinamica.

Questo consente la stesura di un primo progetto che successivamente dovrà essere verificato (anche in scala ridotta) per mezzo della galleria del vento.

Le equazioni di Barrowman indicano che il centro i pressione della cellula di primo progetto si pone a 2826,17 mm dall'ogiva.

Ne risulta che per garantire la corretta stabilità di volo, il baricentro (CG) dovrà essere posto ad una distanza di non più di 2600 mm dall'ogiva.

IMPIANTO DI PROPULSIONE

Nel vettore Stratosfera la propulsione è affidata a un endoreattore monostadio con tecnologia ibrida.

Il motore a propellente ibrido è un compromesso tra il motore "solido" e quello "liquido".

Il comburente è allo stato gassoso o liquido sotto pressione, conservato in un apposito serbatoio a temperatura ambiente, mentre il combustibile è allo stato solido, già immagazzinato nella camera di combustione.

Questa tipologia di motore permette la modulazione della spinta e anche lo spegnimento di emergenza.

L'impulso specifico è apprezzabile, non richiede componenti accessori e parti in movimento e la realizzazione è relativamente semplice ed economica.

SERBATOIO COMBURENTE

L'ossidante usato è il protossido d'azoto in fase liquida, compresso a circa 50 bar (dipendente dalla temperatura ambiente) ed è contenuto in un serbatoio in lega di alluminio (6061-T6) rivestito esternamente da quattro strati di tessuto in fibra di carbonio e laminato con resina epoxy.

Il diametro esterno è di 206 mm e la lunghezza totale è di 730 mm.

Sulle estremità sono installate due piastre porta-raccordi in lega leggera, saldare alla struttura metallica e incorporate nella laminazione.

Alla piastra superiore sono collegate le valvole di caricamento e di sfiato, su quella interiore la valvola di rilascio comburente nella camera di combustione.

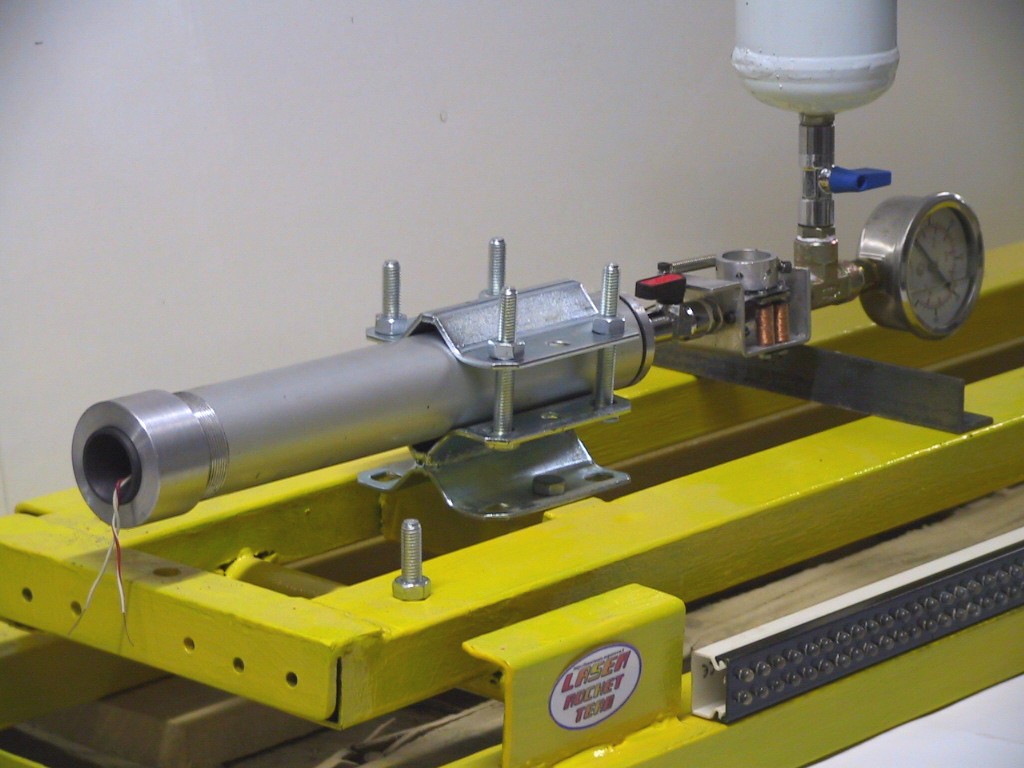

CAMERA DI COMBUSTIONE

E' costituita da un cilindro in lega di alluminio (6061-T6) dotato di chiusure filettate alle estremità.

Su quella superiore viene avvitato il raccordo della valvola rilascio comburente, per mezzo di uno speciale iniettore.

Sono anche presenti due raccordi sui quali sono installati il dispositivo di accensione e il sensore di temperatura.

La chiusura posteriore è predisposta per bloccare l'ugello e supportare il cono deflettore.

GRAIN COMBUSTIBILE

Il combustibile è un cilindro cavo (grain) di HTPB (HydroTerminatedPolyButadiene), contenuto nella camera di combustione.

La cavità interna (port) è sagomata per offrire una elevata superficie di combustione, con sezione di forma stellare.

La superficie esterna del grain è rivestita da un "liner" in materiale isolante in modo da proteggere le parti della camera di combustione dalle alte temperature.

Sulla parte interna superiore del grain è predisposta una cavità destinata a contenere il materiale pirogeno per l'innesco della combustione.

L'attivazione avviene con un doppio ignitore elettrico inserito nella miscela pirogena e composto da una resistenza elettrica resa incandescente per effetto joule dal passaggio di corrente a bassa tensione.

UGELLO

L'ugello è costruito in materiale ceramico (biossido di zirconio) caricato con fibra di carbonio, rispettando un profilo ricavato con accurati calcoli.

Dai presupposti progettuali e da una stima delle masse del vettore, è stato calcolato che per raggiungere la quota prevista è richiesto che un impulso totale di 28K Ns, generato da una spinta media di 1000 N mantenuta per 28 secondi.

In base alle precedenti esperienze su motori di minore potenza e confermate da diversi test alla banco di prova statica, il fabbisogno di comburente è risultato essere di circa 11,8 Kg, corrispondente ad un volume netto allo stato liquido di 15.400 cc.

CALCOLO DELLE MASSE

La massa totale a vuoto dell'intero gruppo propulsore è stimata in circa 8 Kg.

La massa totale dei propellenti è calcolata in 12 Kg.

La valvola di rilascio ossidante è attivata da un dispositivo elettronico dotato di termocoppia, che verificherà la temperatura del grain, innescato a sua volta da un sistema di ignizione elettrico.

In caso di emergenza è prevista la possibilità di chiudere automaticamente la valvola interrompendo la spinta e spegnendo il motore.

Il sistema sarà comandato dal microcontroller principale, se questo rileverà anomalie non recuperabili nel profilo di volo.

Un sensore giroscopico verificherà la traiettoria di lancio e nel caso vengano riscontrata un'angolazione superiore ai 10 gradi, verrà chiusa la valvola abortendo il lancio ed attivando il sistema di rientro.

SISTEMA DI RIENTRO

Il sistema di rientro (atterraggio o ammaraggio) è composto da un paracadute direzionale controllato da un sistema a microprocessore, a sua volta alimentato da un ricevitore GPS montato a bordo della capsula, con lo scopo di rilevare le coordinate geografiche.

Il computer le analizza e comanda un servomotore che aziona i due tiranti del paracadute direzionale, dirigendosi verso un punto predefinito per l'atterraggio (o ammaraggio).

Con questo sistema si ottiene un rientro automatico di precisione e si riuscirebbe a "planare" persino controvento.

Per facilitare il lavoro di rilevamento del GPS è previsto inoltre l'ausilio di una bussola elettronica con la funzione di monitorare la direzione di discesa della capsula.

Il software assolverà alle seguenti funzioni:

Ricezione dalla seriale RS232 delle stringhe che forniscono le coordinate geografiche attuali

Controllare la direzione di volo rilevata con la bussola elettronica

Confrontare questi dati con le coordinate predisposte per il punto di atterraggio

In base all'errore rilevato attivare uno delle due uscite che pilotano il servomotore, avvolgendo o svolgendo i tiranti direzionali del paracadute.

Costruzione del paracadute:

Contrariamente ai soliti paracadute usati per il lancio di carichi pesanti, quello in oggetto non ha la classica forma emisferica, bensì è realizzato con due fogli di tessuto collegati da diverse "centine" verticali, in modo formare delle camere d'aria interne che vengono gonfiate dal flusso d'aria.

Il "materasso" così creato è fissato ad una serie di stralli (cimette) che si uniscono a due distinti attacchi posti in prossimità del corpo vettore. Ciò permette di realizzare una sorta di profilo alare in grado di scivolare letteralmente sull'aria, anche controvento.

Sulle estremità esterne è collegata un'altra coppia di stralli che se vengono tirati deformano il profilo conferendo una certa capacità direzionale permettendo così di ruotarlo nella direzione voluta.

Il servomotore direzionale è formato da un motore a corrente continua pilotato da un ponte ad "H" dotato di MOSFET, a sua volta controllato dal microcontroller e dal sistema GPS. Il rocchetto avvolgitore dei tiranti direzionali è fissato al motore tramite una demoltiplica.

Il paracadute è costruito con tessuto di nylon rinforzato da fibre di kevlar, del tipo usato nel settore nautico per gli spinnaker delle imbarcazione a vela da competizione.

I tiranti e gli stralli sono costruiti con funi in kevlar. Sarà inoltre inserito un dispositivo di ammortizzazione dello shock meccanico al momento dell'apertura.

Per garantire la corretta espulsione ed apertura, il paracadute principale sarà trainato da un paracadute pilota di piccole dimensioni.

Il meccanismo di espulsione consiste nell'apertura di un portello presente nel vano paracadute, immediatamente sottostante la capsula payload.

Lo sgancio sarà attivato con un servomotore che libererà un chiavistello posto a lato del portello.

Una dispositivo a molla espellerà il paracadute pilota, che a sua volta trainerà all'esterno il paracadute principale.

Con questa configurazione è possibile anche studiare una espulsione differita dei due paracadute, ad alta quota solo quello pilota e a bassa quota sarà espulso anche quello di atterraggio guidato.

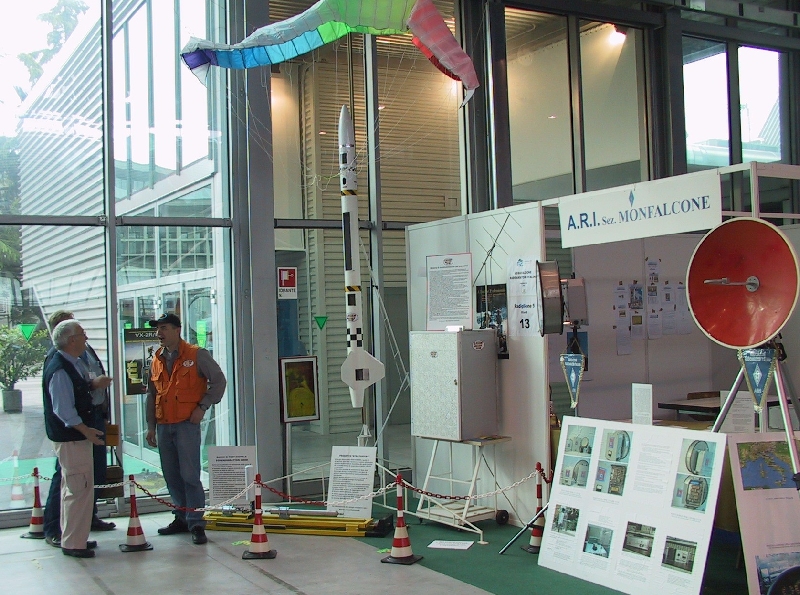

RAMPA DI LANCIO

Attrezzature di lancio, rampa, stoccaggio propellenti, stazione di controllo a terra. La rampa necessaria al lancio del vettore è installata a bordo di un carrello omologato per la circolazione stradale.

La rampa è realizzata con un traliccio tubolare in lega leggera in 5 sezioni da 2 metri, per uno sviluppo totale di 10 metri.

Dopo il montaggio, la struttura viene elevata in posizione di lancio per mezzo di un apposito verricello elettrico e fissata stabilmente a terra con opportune controventature.

La rotaia di scorrimento è costruita con profilo in lega leggera ancorato al traliccio con zanche in acciaio inox.

Gli slider installati sul vettore sono realizzati in teflon e sono dotati di un dispositivo a rientro per non introdurre resistenza aerodinamica.

Il carrello è attrezzato per trasportare le sezioni smontate del traliccio e le varie attrezzature necessarie al lancio, tra cui il serbatoio dell'ossidante.

Le apparecchiature per la ricezione dei dati telemetrici, dello streaming video e il controllo dei sottosistemi di rientro è installata a bordo di un furgone appositamente attrezzato.

E' prevista l'installazione di una console con le seguenti apparecchiature:

L'alimentazione elettrica è fornita da un gruppo generatore autonomo che trasforma la tensione di una serie di accumulatori nella tensione a 230V necessaria alle apparecchiature di terra.

E' prevista l'integrazione e la ricarica degli accumulatori per mezzo di un generatore con motore a benzina in grado di generare una potenza di 2500 W.

Esternamente saranno installate le antenne UHF per la telemetria, una parabola per il segnale video in banda SHF , le antenne VHF per il datalink in salita e le antenne per i ricetrasmettitori di servizio.